铸铁平台熔炼铸造的加工过程

铸铁平台熔炼铸造的加工过程:

铸铁平台铸造碾砂进程严格按照加料按次:旧砂-新砂-粘土-煤粉-水。混碾时间定在6~7min,混碾后进行约5h左右调匀。调匀后进行过筛,打松后再用,使型砂具有松懈性,以提高透气性,流动性等。

铸造熔炼过程的操控:出产灰铸铁件时,严厉操控人炉和人包资料的质量,对其成分,块度及理化功能按恳求进行查看和检验。

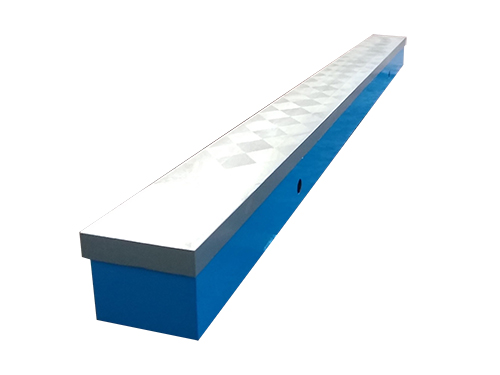

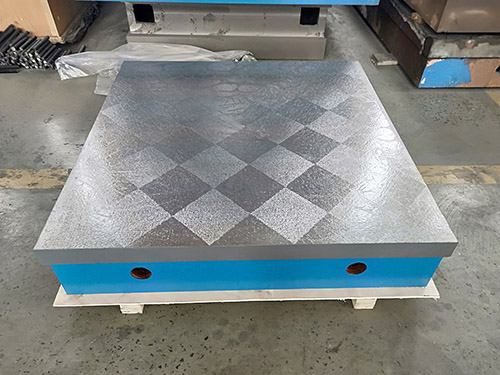

铸铁平台

铸造浇注进程的操控:浇注前要对铸水进行孕育和扒渣处置。在浇注进程中要不断流,平稳,以防止冲砂而构成砂眼。跑火时要及时堵住漏铸水的部位,并补足铸水,以削减冷隔,浇缺乏等缺点。

造型过程控制是形成量具铸件的主要过程,直接影响铸铁平台铸件的质量。要注重以下几方面:

①操作者要严格按工艺进程进行操作,历求量具铸件布局使容貌制作简略便利,使分型面数目少,具有拔模斜度,砂芯数量要少,有合理的壁厚,衔接处要有过渡。挑选合理的浇注体系,使铸铁平板铸件按次凝结,以安排均匀的量具铸件。

②合箱是一个不行无视的重要环节,铸型表面的浮砂要整理洁净,按印记对合,注重错箱量,是削减量具铸件偏箱的重要手法。

③下芯:下芯时要平稳,整理浮砂。砂芯的方位要放置好以防偏芯的发生。

④关于干模外型烘干工艺,要按操作规程进行操作,烘干工夫为8h以上,以防因烘干不透而构成砂,气孔等缺点。

铸铁平板熔模铸造经震动脱壳后,表面上总残留有型壳及氧化皮,尤其是具有复杂内腔、深槽、肓孔的铸件,更不能全部清理干净,因此进行表面清理。常用的熔模铸造铸件表面清理方法有:抛丸清理、喷砂清理和化学清理。

铸铁平台熔模铸造对于具有复杂内腔、深槽、盲孔的铸件宜采用化学清理法,主要有:碱煮法、碱爆法和电化学清理法。碱煮法是将带有残砂的熔模铸造铸件放人苛性钠或苛性钾或苛性苏打溶液中加热煮沸,生成硅酸钠或硅酸钾的粘性液体,而从铸件上脱离出来,达到型壳(芯)残砂的目的。值得注意的是,熔模铸造铝合金铸件切不可进行碱煮处理,否则将会严重腐蚀铸件表面,致使焊接平台铸件报废。