铸件的内应力是如何形成的

1 机械应力

合金的线收缩受到铸型或型芯机械阻碍而形成的内应力。

机械应力是暂时的,落砂后,自行消失。机械应力与热应力共同作用,可能使某些部位增加了裂纹倾向.

预防方法: 提高铸型和型芯的退让性。

2 热应力:

铸件厚度不均,冷速不同,收缩不一致产生.

塑性状态: 金属在高于再结晶温度以上,的固态冷却阶段,受力变形,产生加工硬化,同时发生的再结晶降硬化抵消,内应力自行消失.(简单说,处于屈服状态,受力—变形无应力)

弹性状态: 低于再结晶温度,外力作用下,金属发生弹性变形,变形后应力继续存在。。。举例: a) 凝固开始,粗 细处都为塑性状态,无内应力

∵两杆冷速不同,细杆快,收缩大,∵受粗杆限制,

不能自由收缩,相对被拉长,粗杆相对被压缩,结果

两杆等量收缩.

b) 细杆冷速大,_如弹性阶段,而粗杆仍为塑性阶段,随细杆收缩发生塑性收缩,无应力.

c) 细杆收缩先停止,粗杆继续收缩,压迫细杆,而细杆又阻止粗杆的收缩,至室温, 粗杆受拉应力(+),(-)

由此可见,各部分的温差越大,热应力也越大,冷却较慢的部分形成拉应力,冷却较快的部分形成压应力.

预防方法: 1 壁厚均匀 2 同时凝固—薄处设浇口,厚处放冷铁

优点: 省冒口,省工,省料

缺点: 心部易出现缩孔或缩松,应用于灰铁锡青铜,因灰铁缩孔、缩松倾向小,锡青铜糊状凝固,用顺序凝固也难以youxiao地xiaochu其显微缩松。

3 相变应力

冷却过程中,固态相变时,体积会发生变化.如A—P, A—P体积会增大,Fe3C—石墨,体积↑. 若体积变化受阻.则产生内应力---

铁碳合金三种应力在铸件不同部位情况如下表:

铸件部位 热应力 相变应力 机械应力

共析转变 石墨化 落砂前 落砂后

薄或外层 - + + + 0

厚或内层 + - - + 0

前面讲过预防应力方法,若产生应力,还可通过自然时效和人工时效的方法XIAOCHU应力.

二 变形与防止

铸件通过自由变形来松弛内应力,自发过程.铸件厂发生不同程度的变形.

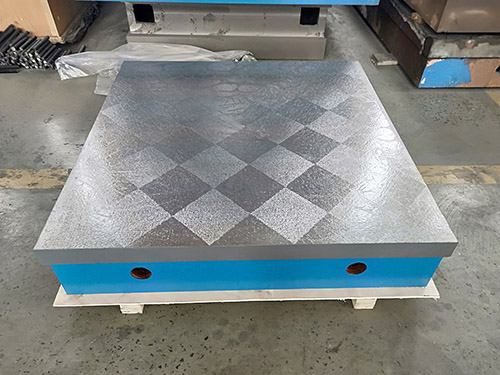

举例: 平板铸件

∵ 平板中心散热慢,受拉力.平板下部冷却慢.

∴ 发生如图所示变形

防止方法: 1壁厚均匀,形状对称,同时凝固. 2 反变形法(长件,易变形件)

残余应力: 自然时效, 人工时效---低温退火 550—650℃

三 铸件的裂纹与防止

铸件内应力_过强度_时,铸件便发生裂纹.

1 热裂纹: 高温下形成裂纹

特征: 裂纹短,缝宽,形状曲折.缝内呈氧化色,无金属光泽,裂缝沿晶粒边界通过,多发生在应力集中或凝固处. 灰铁,球铁热裂少,铸钢,铸铝,白口铁大.

原因: 1 凝固末期,合金呈完整骨架+液体,强,塑↓

2 含S—热脆 3 退让性不好

预防: 设计结构合理, _退让性, 控制含量

2 冷裂纹: 低温下裂纹

特征: 裂纹细,连续直线状或圆滑曲线,裂口表面干静,具有金属光泽,有时里轻微氧化色

原因: 复杂大工件受拉应力部位和应力集中处易发生; 材料塑性差; —冷脆

预防: 合理设计,减少内应力,控制含量, 提高退让性

§4 铸件中的气体

常见缺陷, 废品1/3. 气体在铸件中形成孔洞.